-

[스페셜현장리포트] 4차 산업혁명 3편 : 독일의 야심찬 표준선점 전략, 출발은 기본으로부터

- 현장·인터뷰

- KOTRA 본사

- 본사 임채경

- 2017-07-24

- 출처 : KOTRA

-

2편 4차 산업혁명, 제조업 혁신 그리고 스마트팩토리 요약

KOTRA 해외시장뉴스는 지난 2편 ‘4차 산업혁명, 제조업 혁신 그리고 스마트팩토리’를 통해 다양한 논의가 무성한 4차 산업혁명에 대한 정의를 명확하게 하기 보다는, 왜 이러한 논의가 촉발되었는지에 관심을 두어야 한다고 제안했다. 이를 통해, 4차 산업혁명은 2008년 금융위기 이후 저성장의 늪에 빠진 세계 경제를 회복시키기 위한 시도라는 점을 확인하고, 4차 산업혁명을 고용 잠재력이 높아 선진국의 관심이 높은 제조업의 혁신이라는 틀에서 바라보고, 그 구체적인 적용지점으로 최근 관심이 높아진 스마트 팩토리를 자세히 다뤄보고자 한다.

시작 : 스마트 팩토리는 무엇인가

제조업의 사전적 정의는 ‘물품을 대량으로 만드는 사업’을 말한다. 우리가 일반적으로 생각하는 ‘공장’은 결국 물품을 대량으로 만드는 제조업의 현장을 의미한다. 그렇다면 공장이 스마트해진다는 것은 무엇을 의미하는가.

스마트 팩토리에 대한 가장 기본적인 정의는 ‘공장이 스스로 판단하고 이에 따라 작업을 수행할 수 있는 지능화된 공장’이다. 즉, ‘우리 주변에서 진행되고 있는 사물인터넷(IoT ; Internet of Things)화가 산업현장에서 진행되는 것’*이다.

-

스마트 팩토리의 정의는 LG경제연구원, “스마트 팩토리, 산업 인터넷 혁명의 시작(2016. 5. 4)”에서 참조

그렇다면, 스마트 팩토리가 들어오면 뭐가 어떻게 좋아지는 걸까. 우리는 산업현장의 인력이 로봇으로 대체되는 변화를 꾸준히 목격해왔다. 스마트 팩토리라고 할 때 1차적으로 생각해볼 수 있는 이미지는 공장에 사람 대신 로봇이 더 많이 배치되어 생산현장에 도입되는 것이다. 하지만, 이는 단순히 사람이 기계로 대체되는 ‘공장 자동화’ 즉, 미리 입력된 프로그램에 따라 생산시설이 수동적으로 움직이는 것과 아무런 차이가 없어진다. 결국, ‘스마트 팩토리’와 ‘공장 자동화’ 의 차이를 만드는 ‘스마트’라는 단어는 다양한 장소, 다양한 방법으로 수집된 데이터를 바탕으로 공장 스스로 의사결정을 내릴 수 있다는 점을 의미한다.

아래 동영상은 스마트 팩토리로 제일 대표적인 사례인 지멘스의 암베르크 공장에 대한 소개 동영상이다.

-

출처 : Youtube, Siemens Smart Factory 채널

암베르크 공장은 하루 기준 수집되는 5,000만건의 정보를 통해 제조 공정마다 자동으로 실시간 작업 지시를 내리며, 이로 인해 작업 및 공정 최적화가 가능*하다. 이와 같은 최적화로 인해 전제품을 99.7% 주문 후 24시간 내에 출하가 가능하며, 급한 설계 변경에도 유연하게 대처할 수 있다. 무엇보다 눈에 띄는 점은 제품의 불량률이 10만개 중 1개 수준인 0.001%라는 점이다.

-

출처 : KB금융지주경영연구소, “국내, 외 스마트 팩토리 동향:(2017. 5. 15)

그런데, 이러한 낮은 수준의 불량률은 단순히 ‘공장 자동화’로만 이룰 수 있는 것인가. 지멘스 암베르크 공장을 방문했던 LG경제연구원 나준호 박사는 KOTRA 해외시장뉴스와의 인터뷰에서 생각보다 공장 근로자가 많다는 사실에 놀랐다고 말했다. 위의 동영상에서도 공장 자동화라는 이미지에 비해서 공장 근로자의 숫자가 상당하다는 사실을 확인할 수 있다. 즉, 기계가 투입되어 공정의 75%가 자동화 되었지만, 인간의 노동력을 없애는 방식으로 공장 자동화가 이뤄지지 않았다는 것이 이들 스마트 팩토리의 특징이었다. 오히려 이 과정에서 기계들이 네트워크로 연결되어 스마트하게 관리되면서 직원들의 근무시간이 1주 평균 35시간이고, 생산성은 최고 수준을 달성했다는 점, 여기에 에너지 소비 역시 기존 공장 대비 30% 정도 낮아 수익 역시 증가했다는 점에 주목해야한다고 말했다.

* 출처 : Siemens, “On the way to Smart Factory - Driving the Digital Enterprise (‘17. 6. 13)” KOTRA - Interbiz 세미나 자료

여기서 스마트 팩토리의 개념을 지금까지의 일반적인 공장과 비교하면서 다시 한 번 확인해보자. 스마트 팩토리의 좀 더 명확한 정의*는 ‘설계, 개발, 제조, 유통, 물류 등 생산 전체 과정에 정보 통신 기술을 적용해 생산성, 품질, 고객 만족도 등을 향상시킬 수 있는 지능형 공장’이라고 볼 수 있다. 지금까지의 공장이 생산설비에 대한 중앙 집중식 통제가 가해졌던 것에 비해 스마트 팩토리는 기기와 기기사이, 기기와 인간 사이에 다양한 정보의 교류가 필수적이다.

-

* 출처 : 대한민국제조혁신 컨퍼런스, 한국 인더스트리4.0협회 작성, KB금융지주경영연구소, “국내, 외 스마트 팩토리 동향:(2017. 5. 15)”에서 재인용

-

스마트 팩토리의 명암

앞서 정리한 스마트 팩토리의 개념으로 볼 때, 낮은 불량률, 높은 생산성과 수익률이라는 성과를 가져다주는 스마트 팩토리에 대한 기대감이 높을 수 밖에 없다는 점에 동의할 수 밖에 없다. 특히, 4차 산업혁명에 대한 논의가 저성장을 극복하기 위한 제조업 혁신의 관점에서 출발하고 있다는 선진국의 논의 흐름을 감안하면, 독일, 미국, 일본 같은 주요 선진국이 스마트 팩토리 도입에 적극적으로 나서는 것은 당연한 수순이라 판단된다. 이들 국가들의 제조업 부흥노력 움직임에 더해 생산성 돌파구 마련의 필요성, 고기량 제조 인력들의 감소, 시장 변화 속도의 증가, 요소 기술들의 가격 인하와 같은 글로벌 경제의 변화는 스마트 팩토리 도입에 가속도가 붙을 것으로 충분히 예상할 수 있다.

하지만, 스마트 팩토리에 장점만 있는 것은 아니다. 앞서 스마트 팩토리의 대표적인 사례인 지멘스의 암베르크 공장이 의외로 공장에 근무하는 근로자가 많다는 분석이 있었지만, 공장의 고용규모에 영향을 줄지 모른다는 의심이 쉽게 가시지 않는 것은 분명하다. 이런 의심의 근원에는 스마트 팩토리가 로봇으로 가득차고, 레이저 빔 같은 것으로 모든 것이 자동화될 것이라는 일부의 예측이 자리잡고 있다.

스포츠 의류 및 신발 생산의 글로벌 기업 아디다스는 2015년 독일 안스바흐에 ‘스피드 팩토리’라는 이름의 스마트 팩토리를 설립했다. 2017년 하반기에 본격 가동하는데, 연간 50만 켤레를 생산하는데 사람 대신 로봇이 생산한다는 것으로 유명해졌다. 처음 이 계획이 발표되면서, 로봇이 사람의 노동력을 대신한다는 점 그리고 생산시절이 저임금 국가에서 수요 시장인 선진국으로 돌아가는 리쇼어링의 대표 사례로 언론의 주목*을 받았다. 그런데, 스피드팩토리에 대한 소개 동영상을 보고 있으면, 생산직 모든 일자리가 로봇으로 대체될 것 같다는 인상을 받게 되는 것이 사실이다.

-

아디다스 사례는 중앙일보, “아디다스 발길에 쏠린 눈’(2017. 5. 2)에서 참고

아디다스 홈페이지의 스피드 팩토리 건설 발표 보도자료

참고 : 아디다스 스피드 팩토리 동영상

하지만, 2016년 아디다스 CEO로 취임한 캐스퍼 롤스테드는 스피드 팩토리를 통한 선진국으로의 리쇼어링은 이제 시작에 불과하다고 말한다. 아디다스가 1년에 생산하는 신발이 총 3억 6천만 켤레인데, 스피드팩토리가 생산한 50만 켤레는 이 중 0.3%에 불과하다는 것이다. 여기에 120여개나 되는 신발 제조 공정 가운데 운동화에 끈을 끼우는 것과 같은 섬세한 작업을 로봇이 대신하기가 쉽지 않다는 것이다. 그렇다면, 신발 생산에서 로봇이 인간을 완전히 대체하는 것은 단기적으로 가능한 과제가 아니라고 봐야한다.

그렇다면, 아디다스는 왜 스피드팩토리를 만들고 있는 것인가. 앞서 지멘스가 암베르크 공장을 통해 불량률을 줄이고, 생산성과 수익을 높이며, 유연하고 효율적인 생산을 통해 고객의 다양한 요구에 대응할 수 있었다. 아디다스 역시 스피드팩토리의 목적인 인간의 노동력을 기계로 단순히 대체하는 ‘공장 자동화’의 차원이 아니라, 좀 더 다양해지고 빠른 속도를 요구하는 신발 고객들의 요구에 대응하기 위한 몸부림이라고 봐야한다. 아디다스가 운동화 상품 기획부터 제조까지 평균 18개월이 걸리는 공정을 5시간으로 줄이는 ‘스피드 팩토리’ 실험을 신발 소비 시장이 가까운 독일에서 시작한 것은 이러한 경험을 토대로 데이터를 축적하여 장기적으로 기존의 대량 노동 위주의 신발 생산을 스마트 팩토리로 교체하려는 시도를 하고 있다고 봐야한다.

독일의 사례 : 인더스트리 4.0이 고용에 미치는 긍정적인 효과

독일의 4차 산업혁명 추진 전략이 2011년 발표된 Industry 4.0이라는 점은 앞서 언급한 것과 같다. Industry 4.0의 중심에 생산성 향상을 위한 스마트 팩토리가 있고, 독일은 정부 주도로 적극적인 스마트 팩토리를 추진하고 있는데 그렇다면 독일은 스마트 팩토리로 대변되는 제조업 혁신이 고용에 미치는 영향에 대한 걱정이 없는 것일까?

독일이 2011년 다른 나라에 비해 빨리 Industry 4.0이라는 제조업 혁신 전략을 추진한 것은 중국과 같은 제조업 후발국의 추격을 따돌리고 싶은 절박한 상황도 있었지만, 만약 고용에 지나치게 부정적인 영향이 있었다면 정치적으로 정책의 추진동력을 얻기 어려웠을 것이다. 독일 정부가 이러한 우려를 넘어서 적극적으로 Industry 4.0 전략을 추진하는 배경은 2015년 보스턴컨설팅(Boston Consulting Group, 이하 BCG)의 보고서에서 그 단서를 찾을 수 있다.

BCG가 2015년 4월부터 독일 지사를 중심으로 연속해서 발간하고 있는 보고서를 보면, 독일이 Industry 4.0을 적용하면 향후 10년간 총 제조비용 중 5~8%의 생산성 향상 효과를 기대*할 수 있다고 한다. 물론, 새로운 기술을 얼마나 적극적으로 수용하느냐에 따라 달라지기는 하지만, 독일은 향후 10년간 매년 1%씩 1인당 GDP 성장 효과를 기대할 수 있다. 여기에 더해 단순조립 형태의 저부가가치 일자리 61만개가 없어지지만, 정보기술과 데이터 처리 기술 관련 96만개가 더 만들어져서, 대략 35만개가 정도의 일자리가 더 생기는 것으로 예측되었다.

-

BCG의 관련 보고서는 다음과 같다.

BCG, “Industry 4.0, the future of productivity and growth in manufacturing industries” (2015. 4월)

BCG, “Time to accelerate in the race toward Industry 4.0” (2016년 5월)

BCG, “Sprinting to Value in Industry 4.0” (2016년 12월)

이 보고서의 주요 저자인 BCG의 Markus Lorenz가 2015년 런던에서 개최된 TED에서 직접 발표한 강연을 통해서 이들이 4차 산업혁명을 통해서 독일 제조업이 어떻게 변할지에 대한 예측을 들여다볼 수 있다.

TED @ BCG

물론 직종간 이직에 대한 교육, 사회적 지원과 같은 토대가 구축되어야한다는 전제를 달았지만, 독일은 Industry 4.0와 같은 제조업 혁신 전략이 고용에 대한 파괴적인 결과를 초래하지 않고 오히려 더 나은 고용과 성장을 기대할 수 있다고 보고 있다는 것을 알 수 있다. 우리가 하노버 산업박람회 현장에서 만난 여러 독일 기업 관계자들이 Industry 4.0에 긍정적인 반응을 보인 것은 독일 정부가 이러한 예측을 기반으로 정책을 추진하였기 때문이라고 판단된다.

하노버 산업박람회에서 드러난 독일 기업의 제조업 혁신 노력 (1) 지멘스

우리는 지금까지 스마트 팩토리의 정의에 대해서 알아보고, 스마트 팩토리 선두 국가인 독일이 어떤 배경과 전략으로 스마트팩토리를 추진 중인지 확인했다. 그렇다면, 실제 독일의 스마트 팩토리는 어떤 모습으로 구현되어 있을까. 하노버 산업박람회 현장에서 독일 기업들의 전시 부스를 돌아다니면서 하나씩 눈으로 들여다볼 수 있었다.

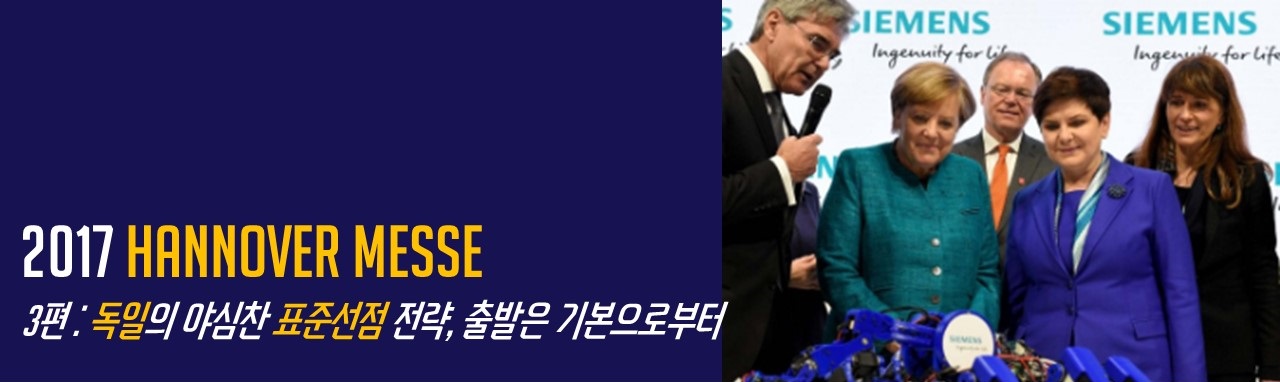

독일의 탄탄한 제조업은 더 설명이 필요 없는 세계 최고 수준이다. 이들 중에서도 단연 돋보이는 기업은 독일 대표기업 지멘스다. 1847년에 창립된 유럽 최대의 엔지니어링 회사이며, 190개국에서 48만명의 직원이 근무 중이다. 올해로 12년째 하노버 박람회의 개막식에 참가한 메르켈 총리는 올해 동반국가인 폴란드의 베아타 시드워 총리와 함께한 VIP 투어에서도 직접 지멘스 부스를 방문해서 CEO에게 설명을 들을 정도의 관심을 보였다.

-

지멘스 부스를 방문한 독일 메르켈 총리와 올해 동반국가 폴란드의 베아타 시드위 총리 (출처 : 하노버 산업박람회 홈페이지)

지멘스는 올해 하노버 산업박람회 참가 기업 가운데 제일 큰 규모의 전시부스를 설치했으며, 총 면적 3,500 제곱미터에 가로 길이는 축구장 보다 더 길다. 전시회 기간 중 3,000여명 이상의 직원이 투입되었을 정도로 심혈을 기울여 지멘스의 Industry 4.0 제품과 서비스를 소개했다.

지멘스의 전시 부스 사진 (출처 : KOTRA 해외시장뉴스)

올해 지멘스 전시부스는 (1) 3D 프린팅으로 알려진 Additive Manufacturing (적층 제조) (2) Process Industry(공정 산업), Discrete Industry(장치 산업) 모두에 Digital Enterprise 제공되는 솔루션 (3) 식음료(Food & Beverage), 제약(Phamatheutical)산업에 대한 솔루션 (4) 스마트 팩토리 솔루션을 적용한 에너지 절감을 주로 다루었다. 특히 눈에 띈 점은 일반적으로 스마트팩토리와 거리가 있어보이는 식음료 그리고 제약 산업 같은 B2C산업 역시 자신들의 솔루션을 통해 디지털화를 추진할 수 있다는 것을 보여주려고 했다는 점이다.

-

지멘스 부스 개념도 (출처 : Siemens press conference prior to Hannover Messe 2017)

그렇다면, 실제 지멘스의 디지털 솔루션들을 산업에 적용할 때 제조업 현장은 어떻게 변화될까. 아래 동영상은 미래 제조업 자동차 생산을 구상하면서 지멘스가 제작했다.

Siemens 미래의 제조업 - 자동차 생산편 - Manufacturing of the Future (2015. 11 17)

좀 더 구체적인 사례를 통해 살펴보면 지멘스가 최고급 스포츠차량 브랜드 마세라티를 통해 구현하는 스마트팩토리에 대한 동영상이다.

Siemens 미래의 제조업 - 마세라티 편 / Maserati and the Future of Manufacturing (2051. 8. 3)

지멘스는 이러한 사례를 통해 무엇을 보여주고자 했을까. 우선 대표적인 공정 산업에서 디지털화를 통해 어느 정도의 생산성을 높일 수 있는지를 보여주려고 한 것으로 판단된다. 이 과정에서 지멘스가 제조공정에 필요한 기계부터 이들을 움직이는 소프트웨어 모두를 제공할 수 있다는 점을 자신의 강점으로 강조하고 있다. 동시에 마세라티 같은 고가의 차량에서 맞춤형 소량생산을 통해 자신들의 제조업 디지털 솔루션이 효과가 있음을 보여주면서 마세라티와 유사한 고객을 확보하려고 하는 것으로 보인다.

자동차 제조의 경우는 이미 로봇을 통한 공정 자동화 비율이 높아서, 스마트 팩토리로의 전환이 상대적으로 수월하다고 볼 수 있어서 지멘스가 왜 이런 사례를 통해 고객을 확보하려는지 충분히 이해할 수 있다. 그런데, 이번에 지멘스는 자신들의 적용 대상 산업을 식음료 그리고 제약산업으로 확대하는 사례를 전시한 것이다.

* 지멘스 식음료 산업 관련 설명자료 (출처 : Discover the value of the Digital Enterprise 2017. 4. 24)

특히, 식음료 산업에 적용한 사례인 유제품 활용 요구르트는 원료, 제품 타입 등에 대한 고객의 주문이 곧바로 스마트 팩토리에서 어떻게 활용되어 제품 생산까지 이어지는지를 보여줘서 많은 관람객의 관심을 끌었다. 현장에서 만난 지멘스 관계자는 최근 독일에서 다양한 유기농 유제품의 신선도가 계속 유지되기를 바라는 소비자의 목소리가 커지고 있다면서, 지멘스의 스마트 팩토리 솔루션이 이런 부분에 기여를 하고 있다는 것을 보여주려고 했다고 말했다.

Siemens 부스 식음료업 관련 소개 자료 (2017. 4. 6)

지금까지 설명한 지멘스 부스는 전부 1층에 전시된 제품과 서비스들이었지만, 지멘스는 2층에 별도의 부스를 마련하여 자신들의 사물인터넷 플랫폼인 Mindsphere를 본격적으로 홍보했다. Mindsphere는 지멘스의 다양한 공장 기계들이 만들어낸 데이터들이 수집되는 클라우드 플랫폼으로 스마트 팩토리의 원활한 구동을 위해서는 필수적이다. 주목할 것은 제조회사에서 출발한 지멘스가 사물인터넷 플랫폼을 다른 IT 회사에 기대한 것이 아니라 직접 만들어냈다는 것이다. 제조 회사가 소프트웨어 회사로 변해간다는 대표적인 사례 중 하나로 지멘스가 언급되는 데에는 이러한 사례들이 주된 근거가 된다고 할 수 있다.

Siemens Mindsphere 설명 동영상 (2017. 1. 13)

* 지멘스 마인드스피어 설명자료 (출처 : Discover the value of the Digital Enterprise 2017. 4. 24)

지멘스가 이러한 모든 변화에 “Discover the value of the digital enterprise 디지털 기업의 가치를 발견하라’라는 구호를 붙였다. 자동차 제조에서부터 식음료까지 다양한 산업들이 디지털 솔루션을 통해 효과를 볼 수 있으며, 이는 자사의 IoT 플랫폼 Mindsphere를 통해 가속화된다는 것이다. 그런데, 지멘스가 제조기업에서 그 영역을 소프트웨어 기업으로 범위를 넓인다고 해도, 스마트팩토리의 모든 영역을 직접 해낼 수 있을까. 거대기업 지멘스 역시 더 많은 파트너와 연결하여 플랫폼 마인드스피어가 더 큰 생태계를 구성하는 것에 초점을 두고 다양한 파트너와 제휴한다는 사실을 강조했다.

* 지멘스 마인드스피어 설명자료 (출처 : Discover the value of the Digital Enterprise 2017. 4. 24)

하노버 산업박람회에서 드러난 독일 기업의 제조업 혁신 노력 (2) 독일 대표 기업

지금까지 독일 대표 기업 지멘스의 사례를 설명했지만, 하노버에는 지멘스를 포함하여 2,500여개 이상의 기업이 참가했다. 하노버 산업박람회 주최 측은 개막 하루 전 4월 23일 참가 기자들을 대상으로 대표기업의 부스를 별도로 소개하는 시간을 가졌다. 여기서 소개된 독일 대표 기업의 강조점에 주목해서 소개하고자 한다.

-

< SAP >

-

독일 대표 제조기업 지멘스가 소프트웨어 역량을 쌓아가는 중이라면, 독일 대표 IT SW 솔루션 기업은 어떻게 대응하고 있을까. 우리는 독일 최대 SW기업인 동시에 전세계 업무용 어플리케이션 시장 점유율 1위의 SAP 부스를 찾아서 이들의 전략과 적용 사례를 확인했다.

특히 SAP의 부스를 확인해야겠다고 생각한 이유는 독일 인더스트리 4.0의 논의가 시작되는 것을 주도한 카거만이 2006년 당시 SAP의 회장으로 재직하고 있었기 때문*이다. 카거만은 SAP에 있으면서 사물인터넷 Internet of Things(IoT)와 Internet of Service(IoS)가 연계되어 가는 움직임을 감지하고, 당시 새롭게 집권한 독일 메르켈 총리에게 이에 대한 대응방향 논의의 필요성을 제안하게 된다. 이후 카거만은 독일 공학한림원 Acatech으로 자리를 옮기고 나서도 사이버 공간과 현실 공간의 통합 관리를 설계하는 CPS(Cyber Physical System)의 연구를 주도하게 된다.

-

김은, “인더스트리 4.0의 연혁, 동향과 방향 전망” 산업연구원 2017년 6월

SAP의 중심에는 올해 1월 발표한 새로운 사물인터넷 플랫폼인 Leonardo가 있다. Leonardo는 스마트 기기부터, 상품, 자산, 인프라부터, 자동차, 마켓 및 사람까지 연결하는 솔루션으로 SAP은 다양한 사물인터넷환경의 애플리케이션, 빅데이터 애플리케이션, 그리고 연결성 등을 통합했다고 발표했다.

-

출처 : SAP 보도자료

Mindsphere를 내세웠던 지멘스와 마찬가지로 SAP 역시 플랫폼의 경쟁력을 높이기 위해 다양한 협력사와 같이 참가했다. 제조업과 소프트웨어를 포함한 39개사의 협력사를 통해 SAP의 Leonardo가 다양한 산업에 적용될 수 있음을 선보였다.

-

<보쉬 Robert Bosch >

자동차 부품 기업으로 알려진 보쉬는 하노버 산업박람회 부스 현장에서 보니 자동차 부품에 한정되기 보다는 다양한 산업용 기계를 생산하는 것에 더해 “Connected Industry”라는 구호하에 Industry 4.0과 스마트 팩토리 관련 솔루션을 다양하게 소개하고 있었다. 보쉬의 부스는 1887년 창립자 로베르토 보쉬의 작업대를 전시하고, Industry 1.0이 이뤄지던 산업혁명 시대의 옷을 입은 홍보직원을 활용해 눈길을 끌었다.

-

1차 산업혁명 시기를 연출한 보쉬의 부스 (출처 : 보쉬 유튜브 채널)

* APAS(Automatic Production Assistants) 소개자료, Robert Bosch

이번 하노버 산업박람회에는 사람과 협업하는 로봇을 Cobot이라는 이름으로 다양하게 전시하고 있었는데 보쉬 역시 이 부분에 주력했다. 보쉬는 Workplace 4.0이라는 개념을 통해 인간과 로봇이 협업을 통해 제조업 현장을 변화할 수 있다는 것을 보여주면서 이를 구현하기 위한 대표 상품으로 APAS(Automatic Production ASsistants)라는 교감형 로봇을 전시했다. 보쉬는 이를 소개하는 별도의 홈페이지(링크)를 제작해서 관련된 내용을 지속적으로 홍보하고 있다.

생각보다 단순하게 생긴 이 APAS 로봇이 특이한 점은 로봇이 사람의 행동에 맞춰서 적응한다는 점이다. 즉, 인간의 노동에 도움을 주는 도구로서 로봇의 기능을 한정하되 이 과정에서 로봇은 사람의 속도나 업무패턴을 맞추도록 설계되었다. 로봇이 인간의 작업 속도에 맞출 수도 있고, 더 빨리 진행할 수도 있다. 또한 인간이 자리를 비웠을 때 인간의 작업을 100% 대신할 수도 있고, 인간과 작업이 겹칠 경우, 로봇이 스스로 멈춰서 안전 사고도 막을 수 있다.

보쉬는 APAS Assistant라는 코봇을 APAS inspector라는 품질관리 기계와 결합하고, 이를 다시 APAS platform으로 확장하여 생산라인 전체에 APAS를 적용할 수 있는 제품을 내놓았다.

보쉬는 APAS를 보급하여 생산 현장의 생산성을 증대하는 효과를 극대화하기 위해, APAS와 같이 일하는 인력에 대한 교육*도 동시에 진행 중이다.

-

보쉬의 스마트 공장 인력 교육에 대한 자세한 기사는 한국경제, “4차 산업혁명, ‘스마트 직업훈련’ 1편 (2017. 7. 11) 참고)

보쉬는 이러한 솔루션들을 보급하면서 향후 미래 생산라인을 이렇게 예상하고 있다.

대표적인 제조기업인 보쉬의 제품 소개 자료를 보면 제조업 제품 및 기계 뿐만 아니라 다양한 소프트웨어 역시 포함하고 있다. 지멘스나 SAP과 같이 독자적인 IoT 플랫폼을 개발하지는 않았지만 보쉬 역시 소프트웨어 역량에 많은 투자를 하고 있는 것을 쉽게 느낄 수 있었다.

-

< KUKA >

-

KUKA는 세계 4대 로봇 업체로 산업용 로봇 수위 업체로 생산 라인에 다양한 종류의 로봇을 공급해왔다. KUKA의 로봇 가운데 가장 빠른 KR Agilus가 세계 랭킹 1위에 오른 적이 있는 독일 탁구선수 Timo Boll과의 탁구 시합에서 승리하는 광고에서 이 회사의 기술력은 충분한 홍보 효과를 노렸다.

* KUKA, The Duel: Timo Boll vs. KUKA Robot (링크)

2015년 중국 가전업체 Midea에 45억불에 매각되어 화제가 되었다. 중국의 유럽에 대한 글로벌 M&A 대표 사례로 언급된 것은 물론, 유럽에서는 이러한 기술기업을 중국에 매각하는 것이 바람직한지에 대한 논란을 낳았다. KUKA가 이번 하노버 박람회에서 로봇을 활용한 다양한 스마트 팩토리 솔루션에 대한 간략한 동영상 소개는 다음과 같다.

하지만, 전시장에서 가장 높은 관심을 유도했던 로봇은 맥주를 따라주는 로봇이었다. 두 대의 로봇팔이 한 손으로는 맥주병을 잡고, 다른 한 손으로는 맥주잔을 잡은 다음, 숙련된 펍의 직원과 같은 움직임을 보여주는 것을 보면서 탄성을 금할 수 없었다. 여기에 주황색을 대표색으로 쓰고 있는 KUKA가 로봇에도, 고객에게 제공하는 맥주에도 동일한 주황색을 활용하면서 이미지를 각인하는 마케팅 전략 역시 돋보였다.

-

< FESTO >

FESTO는 이번 하노버박람회에서 로봇에 생물학 개념을 접목하여 눈길을 끌었다. 딱딱한 기계로서의 로봇이 아니라, 생물과 같은 유연성을 로봇에 적용하여, 사람과의 협업에 더 좋은 조건을 제공할 수 있도록 설계한 것이다.

* 출처 : FESTO홈페이지

FESTO의 로봇에 생물학 개념을 도입한 것은 동영상에서 쉽게 확인된다. 다음은 인간의 팔을 흉내낸 Bionic Cobot과 문어의 빨판을 응용한 Bionic Motion Robot에 대한 소개 동영상이다.

특히, Octopus Gripper라고 소개된 이 로봇은 무거운 물체를 안정적으로 잡아주는데, 문어의 빨판이 가진 흡입력을 응용한 것이 인상적이다.

한가지 강조하고 싶은 것은 두 모델 모두 인간과의 협업을 위해 활용된다는 점이다. FESTO는 생물학 개념을 활용한 로봇은 다른 어떤 Cobot에 비해서 안전하며 활용도가 높다고 설명했다. 아래 그림은 제조업 현장에서 Bionic Cobot이 다양한 방식으로 활용된다는 점을 설명한 그림이다.

* 출처 : Bionic Cobot 안내책자, FESTO

독일의 스마트 팩토리 전략

우리는 지금까지 하노버 산업박람회에서 주목을 끌었던 독일 대표 기업의 스마트 팩토리 관련 제품을 하나씩 확인했다. 이번에 소개한 기업 이외에도 독일 기업들은 훨씬 더 다양한 스마트 팩토리 솔루션과 어플리케이션들을 박람회에 출품했다. 그렇다면, 이렇게 적극적으로 스마트 팩토리를 구축하려고 하는 독일은 어떤 목표를 갖고 있는 것일까.

앞서 스마트팩토리를 정의할 때 소개한 것처럼, 제조기업이 자사의 생산 시설을 스마트 팩토리로 전환하는 것은 생산성 향상이 1차적인 목표임에 틀림 없다. 앞서 소개한 기업들은 모두 다양한 고객의 요구에 유연하게 대응하면서, 납기를 단축하고, 불량률을 줄이고, 에너지를 절감하면서, 인간과 기계의 작업에서 나오는 데이터를 지속적으로 공정 개선에 활용하고 있다.

그런데, 독일은 자국의 4차 산업혁명 전략인 Industry 4.0을 통해 개별 기업들을 더 많이 스마트 팩토리로 전환하는 수준을 넘어서서 “세계의 공장을 만드는 공장, 21세기형 생산 체제의 구축”이 라는 야심찬 계획을 갖고 있는 것으로 평가*받는다.

-

아래 논의는 나준호, 최드림, “미국 독일 일본의 스마트 팩토리 전략’ LG경제연구원 2016. 12. 28 참고

독일이 이렇게 적극적으로 스마트 팩토리 구축에 나선 것은 (1) GDP 중 23% 수준의 높은 제조업 의존도 (2) 주력 산업이 기계 설계, 제조기술, 관련 엔지니어링이므로 이 산업의 경쟁력을 계속 유지할 필요성이 높고 (3) 개념 설계 후 양산까지 연결시키는 역량이 경쟁국에 비해 비교우위가 있다는 점을 활용하고자 하기 때문으로 전문가들은 분석한다.

독일이 기업 단위의 스마트 팩토리 구축을 넘어서서 국가 전체적으로 확산하려는 전략을 갖고 있는 것은 독일 무역투자청의 Industry 4.0 자료에 소개되어 있다. 히든 챔피언으로 불리는 중견기업(Mittelstand)의 역할이 두드러진 독일은 한 기업도 스마트 팩토리를 구축해야하지만, 산업 전체, 국가 경제 전체가 스마트 팩토리를 구축해야 부품과 최종재 생산으로 연결된 기업들의 생산성 향상 효과를 극대화할 수 있다. 독일은 이 점을 정확히 알고 있고, 하노버 산업박람회와 같은 공간을 통해 더 많은 독일 기업들이 Industry 4.0에 동참할 수 있도록 관심을 고조시키고 있는 것이다.

* 출처 : GTAI(German Trade and Investment, 독일 무역투자청),

“Industry 4.0, Smart Manufacturing for the Future”

독일의 표준 구축 : Smart Factory KL 프로젝트

독일은 제조업 혁신 차원에서 진행되는 스마트 팩토리 프로젝트를 기술개발 자원이 풍부하고 연구 개발 역량이 뛰어난 대기업에서 중소 중견기업으로 확대하기 위해, Smart Factory KL 프로젝트를 진행하고 있다. 2005년 시작된 이 프로젝트에는 독일기업을 포함해서 다른 나라의 기업, 대학, 연구기관 등이 참여해서 협력을 통해 여러 기업들의 제품과 솔루션이 호환되는 시범공장을 구축*하려고 하고 있다.

-

출처 : 백수현, “스마트제조의 글로벌 현주소와 표준화 추진방향 (2016. 3), 한국과학기술기획평가원

스마트팩토리가 인간과 기계, 기계와 기계사이의 통신 확대를 통해 연결성을 증대시켜서, 여기서 생산되는 데이터를 즉시 생산 효율화에 투입하려 한다는 점을 감안하면, 공장 내, 외부의 다양한 기기 및 사물간 연결성을 높이기 위한 여러 기기, 솔루션, 네트워킹의 표준은 필수적이다. 이렇게 구축된 시범공장은 독일 내의 표준 구축에도 필수적이지만, 향후 국제 표준 경쟁에서도 독일이 앞서나가게 하는 주요한 전략적 목표가 되고 있다. 독일 SmartFactory KL 프로젝트에 대한 안내는 아래 링크의 동영상에 잘 소개되어 있다.

2005년 시작부터 독일 인공지능연구소(DFKI, German Research Center for Artificial Intelligence)를 중심으로 다양한 기관들이 긴밀한 협력이 이뤄져왔는데, 초기에는 몇 개의 대기업이 주축을 이뤘지만 점차 그 파트너를 확대해오고 있다.

* 2005년 출범 이후 지속적으로 협력 기관을 확대해온 독일 Smart Factory 프로젝트

(출처 : Smart Factory KL, Pioneer of Industries 4.0)

아래 그래픽에서는 현재 독일 Smart Factory 프로젝트에 참가하고 있는 다양한 협력기관을 소개하고 있다. 앞서 소개한 독일의 지멘스와 같은 여러 제조기업과 SAP 같은 IT기업은 물론이고, IBM, CISCO 같은 미국 기업들, 스웨덴의 룬드 대학, 한국의 한국과학기술연구원(KIST)도 참여하고 있다. 이렇게 참가기관을 늘려가며 독일은 자신들의 표준을 구축하는 동시에 국제적 표준 경쟁에서도 우위를 점유해나가려고 하고 있다.

*출처 : Smart Factory 홈페이지

독일 Smart Factory 프로젝트는 하노버 산업박람회에 그 동안의 공동 연구 성과를 전시하고 홍보했다. 아래 그림은 이번에 전시된 스마트 팩토리의 구성 도면이다. 눈길을 끈 점은 독일의 대표적인 기업들이 전부 이 프로젝트에 참가하고 있다는 점이다. 한편으로는 경쟁이 될 수 있는 기업들이 이런 ‘표준화’ 프로젝트에 참가하고 있는 것은 기업간 협력체계가 잘 이뤄지지 않고 있는 우리에게는 시사하는 바가 크기 때문에 이 프로젝트에 더 많은 관심이 필요하다.

* 독일 스마트 팩토리 표준 공장의 구성 (출처 : Smart Factory 홈페이지)

독일 4차 산업혁명 전략 Industry 4.0 : 핵심은 표준선점

독일의 4차 산업혁명 전략은 Industry 4.0로 요약된다. 독일은 2011년 하노버 산업박람회에서 최초로 Industry 4.0을 발표했는데, 우리가 하노버 산업박람회를 통해 독일을 포함한 각국의 4차 산업혁명 추진현황을 확인하겠다고 생각한 제일 중요한 이유도 여기에 있다.

독일 Industry 4.0을 구성하는 대표적인 세 계의 기관 Platform Industry 4.0, SCI 4.0(Standardization Council Industry 4.0), LNI 4.0(Labs Network Industry 4.0)간의 협력관계를 나타내는 그래픽이다. 스마트 팩토리에 대한 연구를 연결하는 LNI 4.0와 이를 표준화하는 데 주력하는 SCI 4.0 그리고 정부와 산학연을 취합하여 구축한 Platform Industry 4.0을 통해 독일 전체를 디지털화(Digital Transformation)하는 목표를 드러낸 것이다.

* 출처 : LNI 4.0 홈페이지

* 출처 : LNI 4.0 홈페이지

그렇다면, 독일의 Industry 4.0은 처음 목표 설정부터 지금까지 아무런 문제 없이 잘 진행된 것인가. 그렇지 않다. 독일 역시 기존 제조업의 한계를 뛰어넘어 스마트화를 추진하기 위해서는 여러가지 시행착오를 거쳐야 했다.

독일 Industry 4.0은 원래는 정보통신산업협회(BITKOM), 기계산업협회(VDMA), 전자산업협회(ZVEIBITKOM) 등 산업협회 주도의 연구 중심 프로젝트였지만, 표준화 연구 중심으로 진행이 느려지고, 중소 중견기업의 인식이 부족하여 확산이 저해되는 단점*이 드러났다.

-

출처 : 산업은행 산업기술리서치센터, “독일 일본의 4차 산업혁명 대응정책과 시사점(2017. 4. 24)”

독일은 이러한 단점을 극복하고 실용성과 실행력을 강화하는 차원에서 2015년 ‘Platform Industry 4.0 플랫폼 인더스트리 4.0’으로 개선해서 출범시키게 된다. Industry 4.0을 추진하는 여러 기업간 이해관계 조정을 위해서는 정부의 조정자 역할이 필요하다고 판단한 것으로 보인다. 이를 위해 독일 정부가 2006년 국가 기술혁신 정책을 체계화하기 위해 만들었던 ‘하이테크 전략 High-tech Strategy’을 2010년 ‘하이테크 전략 2020’으로 변경하면서 추진된 2012년 하이테크 전략 액션플랜에 인더스트리 4.0을 편입하고, 이후 지속적인 의견 수렴을 거쳐 2015년 4월 플랫폼 인더스트리 4.0을 출범시키게 된다.

-

독일 Platform Industry 4.0에 대한 자세한 소개는 홈페이지 참고

* 출처 : 포스코경영연구원, “다시 시작하는 인더스트리 4.0”(2015. 6. 3)

플랫폼 인더스트리 4.0의 추진 체계는 정부와 산(산업별 협회), 학(대학), 연(주요 연구기관) 여기에 노조, 법률 전문가와 같은 이해관계자를 총망라한다. 독일이 국가적으로 Industry 4.0을 통해 달성하고자 하는 제조업 혁신에 국가적 역량을 총결집하고 있는 것을 충분히 확인할 수 있다.

* 출처 : 독일 Platform Industry 4.0 홈페이지

Standard means Money! (표준을 쥐어야 돈이 되지!)

우리가 하노버 산업박람회에서 독일이 추진하고 있는 스마트팩토리의 국제표준 전략을 이해해가는 과정에서 흥미로운 장면을 목격했다. 개막 3일째인 4월 26일 하노버 산업박람회에서는 독일과 미국의 교류에 대해 논의하는 범대서양포럼(Transatlantic Forum)이 열렸다. 이 포럼은 미국이 2016년 하노버 산업박람회의 협력국가(Partner Country)로 정해진 후에 양국의 협력을 확대하기 위해 마련되었는데, 작년과는 달리 올해는 분위기가 썩 좋지 않았다. 트럼프 미국 대통령의 보호무역주의 관련 언급 때문에 수출에 적극적으로 의지하는 독일은 이를 견제할 필요를 느낀 탓이다. 환영사를 맡은 독일 정부 대표는 새로운 미국의 정치 리더십이 무역 자유화를 저해하는 움직임을 보이는 것이 우려스럽다고 말했고, 축사를 했던 미국 정부 대표는 자신들이 자유무역의 확실한 지지자이지만 비관세장벽으로 과다한 무역흑자를 내고 있는 국가들은 이러한 현상에 충분한 설명이 필요하다고 말했다. 포럼장 전체에 팽팽한 긴장감이 흘렀다.

-

* 하노버 산업박람회, "Transatlantic Forum 범대서양 포럼 (2017. 4. 26), (출처 : KOTRA 해외시장뉴스)

바로 이어진 토론에 참가한 독일 기업가 한 사람은 강한 독일어 엑센트의 어눌한 영어에 대비되는 명쾌한 메세지로 관중들에게 웃음을 선사해서 이 팽팽한 긴장감을 무너뜨렸다. 그가 외친 한 마디가 바로 “Standard Means Money! (표준은 곧 돈이다)”였다. 그는 독일 기계 중견기업인데 미국에 공장을 지었다고 하면서 자기는 독일정부나 미국 정부가 뭐라고 하는 건 아무 관심이 없지만, 표준에는 언제나 주목한다고 말했다. 표준이 어떻게 정해지느냐가 곧 자신의 비즈니스 성패를 결정한다는 점을 지적한 것이다.

기업간, 산업간, 국가간 표준은 이제 기업 간의 경쟁을 넘어서서 국가 경쟁력과 직결되는 것으로 인식되고 있고, 그 사례는 HDTV, 2G 이동전화같은 여러 산업에서 확인됨과 동시에 최근에는 기업생태계 전체간의 표준 경쟁으로도 확산되는 중이다. 독일이 스마트팩토리의 표준을 확보하는 것 역시 여기에 참가한 독일 기업의 경쟁력 확보를 넘어, 독일이 경쟁력을 보유한 주요 산업의 시장지배력 유지, 나아가 21세기 독일의 제조업 강국 지위를 유지하기 위한 적극적인 노력으로 이해할 수 있다.

출처 : LG경제연구원, “표준 경쟁, 생존 경쟁에서 생태계 경쟁으로(2012. 2. 8)

독일의 표준선점 노력이 이렇게 국가적인 차원에서 진행된다고 하더라도, 경쟁을 하고 있는 기업들이 동시에 스마트 팩토리 프로젝트에 참여하고 있고, 이를 정부와 업계 사이에 원활하게 협력이 진행되고 있는 점은 ‘표준에서 협력하고 적용에서 경쟁하는’ 독일식 협력의 특징이라는 점을 인식해야한다. 독일의 스마트팩토리 프로젝트를 Fast Follower 전략으로 우리가 받아들이기 전에 이러한 차이를 면밀히 확인할 필요가 있다.

출처 : LG경제연구원, “ 표준에서 협력하고 적용에서 경쟁하는 독일의 사회적 혁신”(2013. 7. 10)

독일 제조업 혁신, 그 축적의 시간

이번 하노버 산업박람회는 1947년 첫 번째 개최 이후 70주년을 맞은 것을 축하하는 내용이 많이 있었다. 그 중에서 단연 눈에 띄었던 것은 개막식에 소개되었던 독일 중견기업 Harting의 CEO가 하노버 박람회에 7살 때부터 70년 연속으로 참가했다는 이야기였다. 회사 대표였던 아버지를 따라 참석한 그는 한해 한해 참석하면서 자신의 회사가 쌓아온 기술력, 경험을 공유해왔기 때문에, 하노버 산업박람회에 대한 앞으로의 기대 역시 숨기지 않았다. 최근 화제가 되었던 책 ‘축적의 시간’*에서 언급했던 개념설계 역량을 독일은 지난 70년동안 쌓아온 것이라는 것을 저절로 느끼게 되었다.

* 책, '축적의 시간' (2015. 10. 10)은 서울공대 교수들의 인터뷰를 통해 구성되어 '개념 설계'역량을 길러야 한다는 메세지로 화제를 낳았다. (책 소개 링크)

* 70년 연속으로 하노버 산업박람회에 참석한 Harting CEO (출처 : KOTRA 해외시장뉴스)

독일의 시야는 기본적으로 멀리 내다보고 있다는 것을 여러 곳에서 확인할 수 있었다. 앞서 소개한 BCG이 Industry 4.0가 고용에 미치는 긍정적인 효과를 예측한 것도 향후 10년 후를 내다본 것이다. 2015년 새롭게 시작한 플랫폼 인더스트리(Platform Industry) 4.0 역시 프로젝트의 목표 시점이 20년 후인 2035년이다. 제조업 혁신을 조급하지 않고 장기적인 관점에서 추진하고 있는 것이다.

이러한 장기적인 관점은 과거에서 시작된 노력이 현재 효과를 발휘하고 있는 사례에서도 확인된다. 0.0011%라는 불량률을 보이고 있는 지멘스의 암베르크 공장은 1966년부터 지속적인 개선 노력으로 지금 스마트 팩토리의 대표 사례가 된 것이라고 지멘스 스스로 밝히고 있다.

-

지멘스 암베르크 공장 소개자료 (출처 : Siemens press conference prior to Hannover Messe 2017)

앞서 소개한 독일 스마트팩토리 관련 제품과 솔루션이 다른 나라들에 비해 우수한 것은 틀림 없지만, 독일의 Industry 4.0 추진 전망이 밝기만 한 것은 아니다. 무엇보다 디지털화의 필수조건인 광대역 초고속 인터넷 통신망이 취약하여 IT환경*이 나쁘고, 정부의 적극적인 노력에도 중견기업들의 Industry 4.0 참가가 아직 저조한 편*이다.

-

출처 : KOTRA 해외시장뉴스, “독일 광대역 초고속 인터넷 통신망 기반구축에 1000억 유로 투자 (2017. 7. 11) 뮌헨무역관

하지만, 독일은 급하게 뭔가를 이뤄가기 보다는 멀리 보고 자신들의 강점인 제조업을 하나씩 혁신해나가고 있다. 그리고 그 과정 역시 Industry 4.0 이라고 명명하기는 했지만, 이 단어에 매몰되지 않는다. 오히려 그 전략 하단에는 생산성을 높이고, 불량률을 줄이며, 고객의 가치를 제고하겠다는 기본을 구현하는 과정을 놓치지 않고 있다. 우리는 이를 지멘스의 언론간담회에서 만난 C레벨 임원과의 대화에서 확인할 수 있었다. 우리가 한국에서의 4차 산업혁명에 대한 뜨거운 관심을 소개하면서, 그 모델인 독일의 Industry 4.0을 추진하는 지멘스의 노력이 놀라웠다고 하자, 그는 “우리가 먼저 Industry 4.0 또는 4차 산업혁명을 말한 적이 없다. 다만 우리는 늘 고객에게 더 좋은 가치를 제공하는 방법을 고민해왔고, 이 과정에서 디지털 기업으로의 변환(Digital Enterprise Transformation)이라는 비전을 추진하게 된 것이다’라고 말했다. 통찰력 있는 한마디는 우리가 독일과 같은 제조업 혁신 전략을 추진할 때, 그 출발점이 어디여야 하는지에 대해 분명한 시사점을 주고 있다.

* 독일의 Industry 4.0 전략에 대해 장시간의 인터뷰를 통해 상세히 설명해주신 지멘스의 귄터 클롭쉬 Digitalization 대표님께 감사드립니다.

[시리즈] 하노버 산업박람회 2017, 4차 산업혁명 시대, 키워드로 본 제조업 혁신의 현재와 미래

3편 표준선점 : 독일의 야심찬 표준선점 전략, 출발은 기본으로부터4편 플랫폼 : 내가 만든 판에 더 많이 모여라!5편 각개약진 : 더 치열해지는 기술제일주의6편 인해전술 : 숫자가 주는 압도적 위력7편 합종연횡 : 경쟁과 협력이 교차하는 글로벌 경제

8편 나참반 찾기 : 세계는 그리고 우리는

본 시리즈에 대한 문의는 KOTRA 산업분석팀 한태식 과장(02-3460-3433)에게 부탁드립니다.

<저작권자 : ⓒ KOTRA & KOTRA 해외시장뉴스>

KOTRA의 저작물인 ([스페셜현장리포트] 4차 산업혁명 3편 : 독일의 야심찬 표준선점 전략, 출발은 기본으로부터)의 경우 ‘공공누리 제4 유형: 출처표시+상업적 이용금지+변경금지’ 조건에 따라 이용할 수 있습니다. 다만, 사진, 이미지의 경우 제3자에게 저작권이 있으므로 사용할 수 없습니다.

-

-

1

[스페셜현장리포트] 4차 산업혁명 1편 : 프롤로그 - 하노버 산업박람회 2017

KOTRA 본사 2017.07.24

-

2

[스페셜현장리포트] 4차 산업혁명 연재 목록 : 4차 산업혁명 시대, 키워드로 본 제조업 혁신의 현재와 미래

KOTRA 본사 2017.07.24

-

3

[스페셜현장리포트] 4차 산업혁명 2편 : 제조업 혁신 그리고 스마트팩토리

KOTRA 본사 2017.07.24

-

1

[스페셜현장리포트] 4차 산업혁명 4편 : 제조업 혁신도 주도하려는 플랫폼 비즈니스 최강자 미국

KOTRA 본사 2017-07-24

-

2

[스페셜현장리포트] 4차 산업혁명 5편 : 각개약진에서 Society 5.0으로 변화하는 일본

KOTRA 본사 2017-07-24

-

3

글로벌 외국인직접투자 회복세, 동아프리카는 감소세, 케냐는?

케냐 2017-07-24

-

4

[스페셜현장리포트] 4차 산업혁명 2편 : 제조업 혁신 그리고 스마트팩토리

KOTRA 본사 2017-07-24

-

5

미국 스마트팩토리 시장동향

미국 2017-12-28

-

6

확대되는 일본 중소기업 스마트팩토리 시장을 잡아라

일본 2021-05-18